新型高低温冲击试验箱制冷系统的设计

来源:精秀热工

浏览:

发布日期:2018-06-07

高低温冲击试验箱是一种提供高温、低温的环境设备,主要用于机械、电子、电工等领域的一些产品进行高温、低温环境的性能测试、筛选或考核实验。进行了高低温冲击试验装置结构及其制冷系统设计,利用具有精馏装置的自然复叠式制冷循环系统获得冷源使用R2R23混合工质,低温室内温度可到达-70℃,实现宽范围的温度自动调节。试验箱执行《温度冲击实验》(GJB150.5-86)技术标准,可以满足温度冲击试验的需求。

1、前言

随着科学技术的不断进步,对航空、航天、电子仪器仪表、电工产品等设备的可靠性要求越来越高,为了检测仪器、仪表、机械、电工电子产品整机及零部件等在耐寒、温度快速变化或渐变条件下的适应性,以便对试品在拟定环境条件下的性能行为作出分析及评价,因此我们需要人工提供一种能使被测元件和仪器反复经受快速的温度变化的环境装置。高低温冲击试验箱通过高低温的交替变化,检测样品的电性能和机械耐久性的变化情况从而筛选出结构上的缺陷,诸如包装密封不佳,引线焊接不良,塑料裂缝等等。这些缺陷能给元件和仪器带来潜伏性故障。在高低温冲击试验装置中,制冷系统的设计是非常关键的,为了得到低温环境通常采用复叠式制冷系统,近年来自动复叠式制冷系统循环以其结构简单,效率高和适应强等自身的优点而不断地得到应用。

2、试验箱的工作原理与机组结构

2.1试验箱技术指标

试验箱的设计执行《温度冲击实验》(CJB150.586技术标准,温度冲击试验条件:

(1)试验温度:高温为+70℃、低温为-55℃;

(2)试验温度保持时间:lh或直至试验样品达到温度稳定,以时间长为准;

(3)转换时间:不大于5min;

(4)循环次数:3次;

实验箱也可根据检测的要求,预先设定各温室温度和传动机构的移动速度,完成不同等级的温度冲击试验。

温度冲击试验箱可实现的等级温度冲击试验:

高温温度等级为:70、85、100、125(℃)

低温温度等级为:-25、-40、-55、-65(℃)

温度冲击试验升降温速率要求:在满载条件,每5分钟的平均升温和降温速率等级:

(1)不大于1℃/min

(2)不大于1±0.2℃/min

(3)不大于3±0.6℃/min

(4)不大于5±1℃C/min

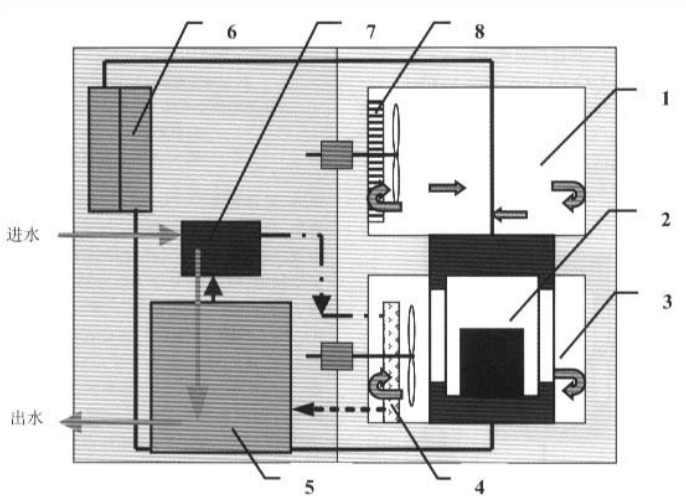

2.2试验箱工作原理与结构

此循环测试试验箱通过机组的加热系统和制冷系统,分别产生一个高温环境(+70℃~+125℃)和一个低温环境(-25℃~-70℃),根据温度冲击试验的相关要求,将被测元件放入指定温室的载物篮内待两温室达到预设温度且稳定时,通过传动机构牵动载物篮,实现篮内被测元件在高低温室间的移动。移动过程中高低温室相通,被测元件也由高温或低温状态进入另一温室,所以会有大量冷热负荷带入机组要通过制冷系统或加热系统迅速恢复到各温室预定温度。当被测元件所在温室温度长时间保持稳定后,再经过传动机构将载物篮反向牵动,把被测元件带回原温室,同样须迅速恢复到预定温度,当温度再次长时间稳定后,再重复上述操作,完成多次温度循环冲击试验。

图1 试验箱机组结构图

1.高温室 2.载物蓝与试验元件 3.低温室 4.蒸发器

5.制冷机组 6.气压传动装置 7.板式换热器 8.加热块

高低温冲击试验箱结构上划分为制冷系统、加热系统、传动系统和电气控制系统四部分,整体结构复杂造成试验箱的体积较大,结构设计时必须综合考虑,节约空间减小箱体尺寸,以便于高低温冲击试验箱的安装和运输。

表1 试验箱结构选择表

表1 试验箱结构选择表

| 名称 | 结构特点 | 备注 |

| 箱体布置 | 两箱纵向布置 | 此种布置方式整体结构上简单降低了载物篮在两温室间运动时发生故障的可能性,快速实现被测元件在高低温室间的温度冲击,操作简单。 |

| 传动机构 | 气压传动 | 气压传动在满足牵动负载的使用前提下,可以实现元件的快速移动,更加符合温度冲击试验的要求,而且便于载物篮和元件移动速度的调节。 |

| 制冷装置 | 自然复叠制冷 | 与二元复叠制冷相比,系统紧凑减小了机组尺寸,节约出更多安装空间;结构简单降低运行故障率、简化系统控制、适应性强、可以制取更低温度的低温环境进行宽范围的温度调。 |

3、制冷系统的确定

3.1负荷分析与确定

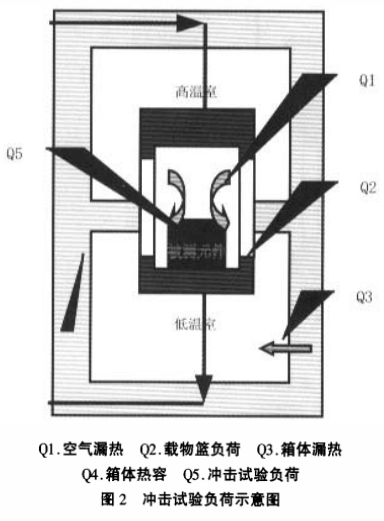

高低温冲击试验箱制冷系统设备的选取,是以低温室热负荷为依据,逐步确定其他的制冷设备。热负荷确定的准确性是系统研制的一个关键问题,直接关系到试验箱是否能够到达《温度冲击实验》(GJB1505-86)技术标准。分析温度冲击试验的技术标准、被测元件运动中漏热特点、材料的应用等因素,循环测试试验箱的理论热负荷为:

Q=(Q1+Q2+Q3+Q4+Q5)·Φ=3500W

结合加工水平与试验箱整体结构漏热点较多等特点,热负荷的修正系数取值Φ=1.3。

图2 冲击试验负荷示意图

3.2制冷方式的选择

制取-40℃以下的低温一般采用复叠式或双级压缩制冷方式,高低温冲击试验箱选用自然复叠式制冷系统,通过一台压缩机实现混合工质循环,具有精馏装置的自然复叠式制冷是在传统制冷系统的基础上,增加了精馏装置、中间换热器和冷凝蒸发器,有效将不同沸点组分制冷剂分凝提高制冷系统运行效率,可以实现-25℃C~-70℃宽范围内的温度调节。

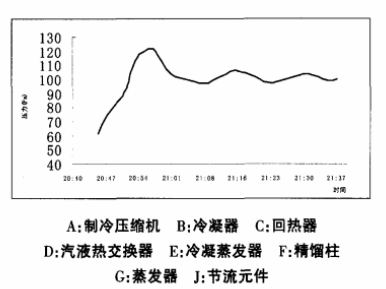

自然复叠制冷系统只有一台压缩机,其他设备为非运动件,使启动程序和运行控制大为简化,结构较多级复叠制冷系统简单紧凑,节约冲击试验箱安装空间。当制冷剂从压缩机A排出后,经过冷凝器B进入精馏柱F的柱釜加热柱釜液,然后节流进入塔内,经过精馏分离后,含高纯度R23的气体从塔顶逸出,而含R22制冷剂被冷却成液体从柱底流出,该股液体被回流低压气体冷却后节流蒸发,蒸发后先供给精馏柱运转,再与从蒸发器回来的低压气体混合,混合后在-20℃温度下蒸发,使从柱顶出来的R23气体冷凝冷凝后的液体在换热器D内过冷节流蒸发,获得低温,该循环采用精馏柱代替多级分凝器,实现高低沸点制冷剂较好的分离,有效防止压缩机润滑油进入蒸发器造成堵塞,高沸点与低沸点制冷剂在精馏塔内分离,在循环中实现复叠。

图3 制冷系统结构图

3.3混合工质设计计算分析

冲击试验箱以《温度冲击实验》试验条件标准为设计工况:低温室温度恒定为-55℃,被测元件的转换时间不大于5分钟。蒸发器内制冷剂在-64℃温度下蒸发,试验箱冷凝温度为32℃,压缩机吸气温度为10℃,可保证进入压缩机的制冷剂为气态工质。设计使用R22和R23非共沸混合工质,试验箱低温室所需冷量为3500W。为了便于循环中的工质分类和计算做以下假设:

(1)忽略管道内的压力损失,系统中只有高压P、中压P、低压P。

(2)循环时热量交换只在换热器内进行,换热器、管道与环境无热量交换,而且各换热器间无相互干扰。

(3)混合工质循环时,高低温制冷剂在精馏柱内完全分离在循环中无有害积液。

冲注时,高低温工质组分的构成经混合工质在循环中状态分析和比例计算,R22占组分70%、R23占组分的30%,产生足够冷量来冷却低温室,可以保证试验箱温度冲击试验的冷量需求。

表2 系统状态点

表2 系统状态点

| 状态点 | 压力/KPa | 温度/℃ | 焓/(KJ/Kg) | 熵/[KJ/(Kg·K)] | 千度 |

| 0 | 242 | 10 | 405 | 1.902 | 1 |

| 1 | 2250 | 115 | 476 | 1.889 | 1 |

| 2 | 2250 | 55 | 302 | 1.379 | 1 |

| 3 | 1650 | 45 | 277 | 1.265 | 0.141 |

| 4 | 242 | 25 | 380 | 1.705 | 1 |

| 5 | 242 | -20 | 305 | 1.42 | 0.561 |

| 6 | 242 | -38 | 352 | 1.795 | 1 |

| 7 | 242 | -20 | 286 | 1.345 | 0.496 |

| 8 | 242 | -20 | 386 | 1.813 | 1 |

| 9 | 1650 | -14.5 | 178 | 0.919 | 0.009 |

| 10 | 1650 | -35 | 148 | 0 | |

| 11 | 242 | -64 | 332 | 1.702 | 1 |

| 12 | 1650 | 25 | 227 | 0 | |

| 13 | 242 | -20 | 325 | 1.565 | 0.643 |

3.4制冷系统设备设计分析

高低温冲击试验箱的工作负荷大,且试验箱体积大,一般安装在试验室拐角位置,不利于空气流通影响冷凝设备、压缩机的换热,故冷凝冷却器、压缩机采用高效板式换热器。夏季工况冷却水进口温度为27℃,回水温度31℃,将试验箱各发热装置的热量带走,明显提高工作效率。冷却水进水先由冷凝冷却器流入,冷却散热器内的混合工质后,进入压缩机环肋部冷却水绕管,冷却压缩机,可保证冷却水冷却机组冷凝负荷后,还有足够的温度空间冷却压缩机,增强换热效果。

压缩机的高低工作压力分别设定为2250KPa、242KPa,高压部安装有高压旁通阀,保证制冷系统在安全压力范围内运行。采用谷轮L型压缩机,对压缩机的外部结构进行适当改动,充分利用压缩机的环肋结构将板式换热器的回水管固定在肋槽内,使冷却水管紧密缠绕在压缩机的外壁,增强冷却水与压缩机的换热效果,使压缩机在正常温度范围内工作,提高压缩机工作效率和稳定性,同时减小了冷却水的流动阻力。

3.5制冷设备的选取

在选定的环境工况下,根据自然复叠式制冷机的工作原理和低温箱体结构尺寸进行热力计算来选择设备:

选用了一台排气量为55m2/h(功率为1l匹)的半封闭谷轮压缩机,作为高低温级制冷剂循环使用。

蒸发器负荷由试验箱热负荷和箱内换热系数确定,面积为15.5m2,且蒸发器面积有15%的余量,采用10×1紫铜管26米,布置于低温室内侧。蒸发器的前部配有Φ350的轴流风扇,以提高箱内温场均匀度、增强换热。

冷凝蒸发器选择的是壳管式结构,内部为四关螺纹型紫铜管,采用逆流式换热方式。冷凝蒸发器热负荷为5.6KW。

冷凝冷却器热负荷为8.7KW,压缩机散热量为2KW,传热温差设计△t=5℃,经过计算板式换热器面积约为2m2。

过滤器采用的是除蜡型过滤器,其目的是为了有效除去冷冻油中的石蜡,以降低系统油堵的可能性。

4、结束语

建立了一个具有精馏装置的改进型自然复叠式制冷系统装置,选用环保型R22、R23非共沸点混合工质作为制冷剂,使用单台压缩机,采用高效油分离装置以保证其稳定性,并且它具有结构简单,效率高和适应强的自身的优点。系统也得到一定的简化,提高了系统的制冷量,实现宽范围的温度调节,满足了各行业不同等级的温度冲击试验要求。